Động lực tạo giá trị cho doanh nghiệp nhỏ và vừa chuyển đổi số trong lĩnh vực sản xuất

Như các cuộc cách mạng công nghiệp trong quá khứ, tác động xã hội của cuộc cách mạng công nghiệp 4.0 cũng rất sâu rộng. Giai đoạn này, cũng như ba giai đoạn trước của quá trình công nghiệp hóa, bị chi phối bởi những đổi mới kỹ thuật. Trong khi cơ giới hóa và điện khí hóa các quá trình sản xuất đã dẫn đến hai cuộc cách mạng công nghiệp đầu tiên, giai đoạn thứ ba (được đặc trưng bởi sự gia tăng của tin học hóa và tự động hóa) hiện nay đang dần chuyển đổi mềm mại sang cuộc cách mạng công nghiệp tiếp theo – cách mạng công nghiệp lần thứ tư.

Khái niệm chuyển đổi số sản xuất

Hiện nay, chuyển đổi số trong sản xuất có rất nhiều định nghĩa. Tuy nhiên, không có định nghĩa nào là hoàn hảo. Theo Akov A. Sukhodolov, công nghiệp 4.0 có thể hiểu là:

“Một mô hình công nghiệp mới, để tự tổ chức và tự quản lý các hệ thống sản xuất tự động, tự dạy và tương tác, trong đó cốt lõi là các công nghệ kỹ thuật số và Internet. Vai trò của con người dừng lại ở sự khởi động ban đầu, kiểm soát, và bảo trì kỹ thuật. Điều này đỏi hỏi các chuyên gia công nghiệp hiện đại phải trang bị những năng lực mới, và kèm theo đó là nhiều thay đổi trong xã hội”

Công nghiệp 4.0 là chuyển đổi số trong công nghiệp. Có nhiều sự giao thoa trong định nghĩa khái niệm này trong nhiều trang web của cơ quan nghiên cứu của Đức. Rút gọn lại: công nghiệp 4.0 là sự “kỹ thuật số hoá” sản xuất. Đó là sự “kỹ thuật số hoá” sản xuất. Định nghĩa chỉ bấy nhiêu, nhưng nội hàm có nghĩa là gì?

- Số hóa đề cập đến việc sử dụng ngày càng nhiều các công nghệ số, kết nối mạng trong doanh nghiệp.

- Công nghiệp 4.0 đặc biệt đề cao sự phát triển trong lĩnh vực công nghiệp, cho dù là sản xuất ô tô, chế tạo máy hay giao thông vận tải, v.v.

Doanh nghiệp tham gia quá trình chuyển đổi số nhằm nâng cao hiệu quả sản xuất

Hai đặc tính cốt lõi của của Công nghiệp 4.0: kết nối (mạng) và tự quản lý (điều tiết).

- Các hệ thống kết nối mạng cho phép dữ liệu và thông tin được trao đổi, phản ứng một cách thông minh với nhau.

- Tự quản lý (hay tự chủ, ở một trình độ cao hơn rất nhiều so với tự động hoá cổ điển vốn dựa trên các qui luật xây dựng sẵn) trái ngược với điều khiển kiểu trung tâm cho các máy móc trước đây. Trước đây, thông tin được thu thập trong các hệ thống CNTT khác nhau và được đánh giá bởi con người sau đó thực hiện các điều chỉnh. Ví dụ, để tăng tỷ lệ sản xuất hoặc sản xuất hàng hóa hiệu quả hơn. Sự chuyển đổi là cần thiết khi “điểm đau” điển hình của công nghiệp 3.0 và trước đó là: doanh nghiệp không được hoạt động dựa vào thông tin trong thời gian thực trên toàn bộ doanh nghiệp. Tính “thời gian thực” là thuật ngữ chỉ việc doanh nghiệp ra quyết định của mình dựa trên thông tin được chuyển tiếp từ nhiều nguồn khác nhau, với độ trễ cực ngắn.

Trạng thái “lý tưởng” muốn đạt được bao gồm các mục tiêu sau:

- Tính kết nối (của các đối tượng thông minh)

- Tính tích hợp giữa chúng (mọi thông tin được tích hợp với nhau, ví dụ OEE được tính toán ở đây cho 1 dây chuyền sản xuất sẽ không phải tính toán lại ở một chỗ khác,…)

- Thông tin sản xuất được thông báo trong thời gian thực (chi phí thực tế, doanh thu thực tế, lý do sản xuất chậm hơn tiến độ vào lúc này,…)

- Các bên liên quan biết được trạng thái hiện thời của doanh nghiệp (hôm nay là ngày sản xuất tốt, giờ vừa qua là giờ chưa tốt,…)

- Các bên liên quan biết trạng thái tương lai (dự báo từ quá khứ và hiện tại)

- Dự báo lỗi (máy, vận hành, tiến độ, vật liệu,…)

- Đưa ra khuyến nghị (để có các hiệu chỉnh mang tính chiến lược)

- Có khả năng thực thi các khuyến nghị đó và cao hơn là thực hiện đổi mới sáng tạo (người phân tích sản xuất phải có khả năng truy cập vào hệ sinh thái số đó của doanh nghiệp và “mở khoá” tiềm năng của khu vực sản xuất).

Như vậy, chuyển đổi số trong doanh nghiệp được định nghĩa là “việc tích hợp, áp dụng công nghệ số để nâng cao hiệu quả kinh doanh, hiệu quả quản lý, nâng cao năng lực, sức cạnh tranh của doanh nghiệp và tạo ra các giá trị mới” (theo “Hướng dẫn chuyển đổi số cho doanh nghiệp tại Việt Nam”). Dựa trên định nghĩa này, chuyển đổi số các doanh nghiệp sản xuất có thể được hiểu là chiến lược đưa doanh nghiệp từ trạng thái “hôm nay” (trình độ công nghiệp 3.0 và trước 3.0) đến trạng thái “ngày mai” (trình độ công nghiệp 4.0). Đó là việc chuyển đổi phương thức sản xuất, hướng tới những giá trị tiềm năng của doanh nghiệp thời đại 4.0. Trọng tâm của chuyển đổi số sản xuất là hướng tới xây dựng nhà máy thông minh.

Tối đa hóa giá trị nhờ chuyển đổi số

Ngày nay, chuyển đổi số mang lại thay đổi lớn, làm gián đoạn toàn bộ nhiều ngành công nghiệp, đồng thời, lại tạo ra sự sáng tạo phá hủy giúp một số doanh nghiệp tăng trưởng và phát triển kỷ lục. Nhiều tập đoàn lớn, lâu đời chật vật trong khi các doanh nghiệp mới, nhỏ và linh hoạt hơn nhờ áp dụng những mô hình kinh doanh mới. Nhưng cơ hội vẫn dành cho tất cả. Chuyển đổi số doanh nghiệp sản xuất có thể thực hiện thông qua việc tư duy lại hướng kinh doanh, đánh giá lại chuỗi giá trị, kết nối lại với khách hàng và cấu trúc lại doanh nghiệp.

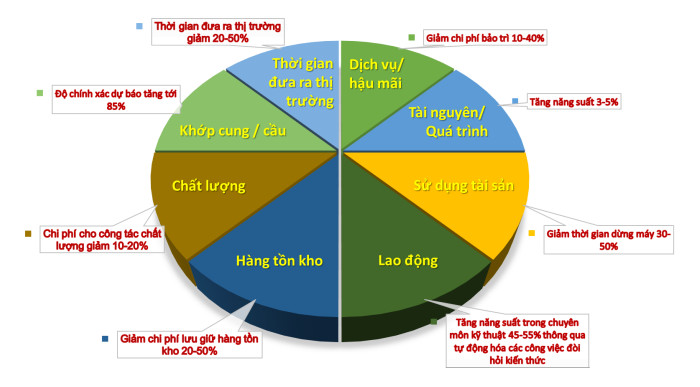

McKinsey (2015) đã tóm tắt các động lực chính của việc tạo ra giá trị và hưởng lợi ích kinh tế trong “La bàn kỹ thuật số” với tám động lực giá trị. Các động lực này sẽ tạo ra giá trị cho các công ty và khách hàng ở mỗi bước trên toàn bộ vòng đời sản phẩm. Các động lực giá trị này có thể giúp mô tả các lợi ích kinh tế đối với các công ty áp dụng khái niệm Công nghiệp 4.0 một cách sâu sắc hơn.

1. Sử dụng tài nguyên và tối ưu hóa quy trình: Khả năng cải tiến các quy trình và tiêu thụ nguyên vật liệu khi thực hiện Công nghiệp 4.0 là rất linh hoạt. Có thể giảm chi phí nguyên vật liệu do ít hàng hóa bị lỗi hơn và tối ưu hóa quá trình (về tốc độ hoặc năng suất) thông qua việc sử dụng các hệ thống thực – ảo hóa, cho phép quan sát các quá trình trong thời gian thực. Thông qua việc sử dụng các công nghệ này, người ta sẽ có thể phản ứng với các sự kiện trong thế giới thực một cách tự động và nhanh chóng. Do đó, việc cải tiến các quá trình sản xuất bao gồm tối ưu hóa tiêu thụ nguyên vật liệu sẽ thúc đẩy giá trị và có thể làm tăng năng suất lên 3-5 % (McKinsey 2015).

2. Sử dụng tài sản: Công nghệ hỗ trợ việc sử dụng tối ưu máy móc. Thông qua việc giám sát thường xuyên, từ xa tình trạng máy móc, có thể giảm thời gian ngừng hoạt động của máy hoặc thời gian hoán đổi bằng cách phát hiện sớm các sự cố có thể xảy ra và bảo trì liên tục. Từ đó, có thể tránh được và sửa chữa sớm các khiếm khuyết, giúp tiết kiệm chi phí và thúc đẩy thông lượng sản xuất. Việc sử dụng bảo trì dự báo cho phép giảm tổng thời gian ngừng hoạt động của máy từ 30-50% và tăng tuổi thọ của máy lên 20- 40%.

3. Năng suất lao động: Có thể thực hiện nâng cao năng suất lao động bằng cách sử dụng các công nghệ mới để: giảm thời gian chờ đợi giữa các bước sản xuất khác nhau trong sản xuất hoặc đẩy nhanh quá trình R&D (ví dụ: thông qua in 3D), tăng tốc độ thực hiện các nhiệm vụ sản xuất phức tạp so với công nhân thực hiện thủ công. Một ví dụ cho sự hỗ trợ như vậy trong các quy trình sản xuất là công ty Festo của Đức, nơi sự hợp tác giữa con người và robot hoạt động gần nhau (Festo AG & Co. KG 2015).

4. Quản lý hàng tồn kho: Việc quản lý hàng tồn kho hợp lý là rất quan trọng, vì hàng tồn kho quá nhiều sẽ dẫn đến chi phí vốn lớn. Bằng cách áp dụng đòn bẩy Công nghiệp 4.0, các nguyên nhân dẫn đến lượng hàng tồn kho dư thừa có thể được giải quyết bằng cách lập kế hoạch nhu cầu không đáng tin cậy và sản xuất dư thừa. Tối ưu hóa chuỗi cung ứng theo thời gian thực là một ví dụ (McKinsey 2015). Thông qua các công nghệ như các hệ thống tự động sắp xếp lại nếu cần thiết, chi phí cho việc lưu giữ hàng tồn kho có thể giảm 20-50%.

5. Cải tiến chất lượng: Công nghệ tiến tiến trong Công nghiệp 4.0 tạo điều kiện cải thiện chất lượng sản phẩm và chất lượng quá trình sản xuất bằng cách sử dụng giải quyết vấn đề thời gian thực, kiểm soát qui trình nâng cao hoặc sửa lỗi theo thời gian thực. Sử dụng những cách tiếp cận này, người ta có thể đạt được tiết kiệm chi phí liên quan đến chất lượng dưới mức tối ưu khoảng 10-20%. Ví dụ, Siemens đã có thể giảm tỷ lệ sai hỏng đến mức tối thiểu thông qua việc sử dụng các công nghệ tiên tiến đến từ cuộc cách mạng công nghiệp 4.0 (Siemens 2014).

Lượng hóa tám (8) động lực giá trị. Nguồn: McKinsey, 2015

6. Khớp cung và cầu: Các công nghệ mới như dự báo đám đông dựa trên phân tích nâng cao có thể mang lại hiểu biết chính xác về nhu cầu của khách hàng, về số lượng và tính năng sản phẩm, từ đó giúp dự báo tốt hơn, tránh lãng phí do hàng tồn kho và chi phí lưu kho không cần thiết gây nên. Việc sử dụng các công nghệ này có thể làm tăng độ chính xác của dự báo nhu cầu lên hơn 85%.

7. Giảm thời gian đưa ra thị trường: Trở thành nhà cung cấp một sản phẩm mới đầu tiên trên thị trường có thể tạo ra lợi ích lớn về tăng doanh thu và ít cạnh tranh hơn. Các công nghệ mới nổi lên cùng với Công nghiệp 4.0 cho phép quy trình R&D nhanh hơn và rẻ hơn. Ví dụ: kỹ thuật đồng thời (concurrent engineering) hoặc tạo mẫu nhanh bằng cách ử dụng in 3D có thể giảm đáng kể thời gian đưa ra thị trường (McKinsey 2015). Việc sử dụng các công nghệ này có thể giảm thời gian đưa ra thị trường khoảng 30-50%.

8. Dịch vụ và hậu mãi: Các dịch vụ mới mang đến nhiều tiềm năng mới trong sửa chữa sản phẩm và giữ cho chúng hoạt động lâu hơn. Sản xuất sản phẩm có thể tiết kiệm chi phí hơn, khi máy móc hoạt động bền hơn, ví dụ: thông qua bảo trì từ xa hoặc tự thực hiện theo hướng dẫn ảo. Trong trường hợp này, người ta có thể thực hiện chẩn đoán lỗi và thậm chí sửa chữa mà không cần kỹ thuật viên đến tận hiện trường (McKinsey 2015). Trung bình, chi phí bảo trì có thể giảm khoảng 10-40% thông qua việc sử dụng bảo trì từ xa và bảo trì dự báo.

Như vậy, tám động lực giá trị này cho thấy tiềm năng cải tiến cao Công nghiệp 4.0 có thể mang lại cho các hệ thống sản xuất hiện có. Để kích hoạt các động lực giá trị này và thực sự khai thác tiềm năng mà chúng mang lại, các doanh nghiệp cần được trang bị đầy đủ hành trang để bước vào cuộc cách mạng công nghiệp lần thứ tư.

Công nghiệp 4.0 và chuỗi giá trị

Công nghiệp 4.0 được đặc trưng bởi sự số hóa và kết nối ngày càng tăng của các sản phẩm, mô hình kinh doanh và chuỗi giá trị. Việc triển khai thành công các giải pháp sản xuất kỹ thuật số, đòi hỏi giao tiếp số linh hoạt trên toàn bộ chuỗi giá trị – luồng dữ liệu liên tục này còn được gọi là “mạch số”. Khách hàng sẽ ở trung tâm của những thay đổi đối với chuỗi giá trị, sản phẩm, dịch vụ và mọi thứ sẽ ngày càng được tùy biến hơn.

Doanh nghiệp chuyển đổi số trong lĩnh vực sản xuất có nhiều cơ hội nâng cao trình độ công nghệ, rút ngắn thời gian đưa sản phẩm ra thị trường

Nói chung, số hóa ngày càng tăng giúp đơn giản hóa việc thuê ngoài các quá trình nghiệp vụ trong chuỗi giá trị. Do đó, sẽ không còn các chuỗi giá trị cổ điển với ranh giới được xác định rõ ràng giữa các chức năng nội bộ của công ty và các khu vực bên ngoài. Vòng đời sản phẩm ngắn hơn, kích thước lô nhỏ hơn và tăng cường cá nhân hóa sản phẩm đòi hỏi sự cộng tác nhanh chóng và hiệu quả bên trong và giữa tất cả các chức năng và các công ty có liên quan. Thông qua các ứng dụng Công nghiệp 4.0 và việc trao đổi thông tin ở khắp mọi nơi, ranh giới bên trong và bên ngoài sẽ hợp nhất và biên giới truyền thống của từng doanh nghiệp riêng lẻ sẽ được thay đổi.

➔ Công nghiệp 4.0 số hóa và tích hợp theo chiều dọc các quá trình trong toàn bộ tổ chức từ phát triển sản phẩm và mua hàng đến sản xuất, hậu cần và hậu mãi.

➔ Thứ hai là sự tích hợp theo chiều ngang vươn ra ngoài các hoạt động nội bộ. Tại đây, các nhà cung cấp, các khách hàng và tất cả những đối tác chính của chuỗi giá trị cũng được tích hợp lại.

➔ Thứ ba là kỹ thuật đầu-cuối (end-to-end) trên toàn bộ chuỗi giá trị

Với tinh thần đổi mới của các doanh nghiệp sản xuất hiện nay thì việc số hóa toàn diện là giải pháp không thể thiếu cho doanh nghiệp, đặc biệt là với chủ trương chuyển đổi số của Chính phủ trong những năm gần đây, các doanh nghiệp cần phải có sự chuẩn bị về tinh thần và tài chính, tạo nền móng vững chắc cho quá trình chuyển đổi số trong tương lai. Các nhà lãnh đạo, quản lý cần nâng cao chuyên môn về chuyển đổi số để đưa ra các quyết định thay đổi và đầu tư đúng đắn cho doanh nghiệp.