Một vài nét chính của doanh nghiệp hoạt động trong lĩnh vực sản xuất

Công nghiệp 4.0 được đặc trưng bởi sự số hóa và kết nối ngày càng tăng của các sản phẩm, mô hình kinh doanh và chuỗi giá trị. Việc triển khai thành công các giải pháp sản xuất kỹ thuật số, đòi hỏi giao tiếp số linh hoạt trên toàn bộ chuỗi giá trị – luồng dữ liệu liên tục này còn được gọi là “mạch số”. Khách hàng sẽ ở trung tâm của những thay đổi đối với chuỗi giá trị, sản phẩm, dịch vụ và mọi thứ sẽ ngày càng được tùy biến hơn. Nói chung, số hóa ngày càng tăng giúp đơn giản hóa việc thuê ngoài các quá trình nghiệp vụ trong chuỗi giá trị. Do đó, sẽ không còn các chuỗi giá trị cổ điển với ranh giới được xác định rõ ràng giữa các chức năng nội bộ của công ty và các khu vực bên ngoài. Vòng đời sản phẩm ngắn hơn, kích thước lô nhỏ hơn và tăng cường cá nhân hóa sản phẩm đòi hỏi sự cộng tác nhanh chóng và hiệu quả bên trong và giữa tất cả các chức năng và các công ty có liên quan. Thông qua các ứng dụng Công nghiệp 4.0 và việc trao đổi thông tin ở khắp mọi nơi, ranh giới bên trong và bên ngoài sẽ hợp nhất và biên giới truyền thống của từng doanh nghiệp riêng lẻ sẽ được thay đổi.

➔ Công nghiệp 4.0 số hóa và tích hợp theo chiều dọc các quá trình trong toàn bộ tổ chức từ phát triển sản phẩm và mua hàng đến sản xuất, hậu cần và hậu mãi.

➔ Thứ hai là sự tích hợp theo chiều ngang vươn ra ngoài các hoạt động nội bộ. Tại đây, các nhà cung cấp, các khách hàng và tất cả những đối tác chính của chuỗi giá trị cũng được tích hợp lại.

➔ Thứ ba là kỹ thuật đầu-cuối (end-to-end) trên toàn bộ chuỗi giá trị

Mô hình cơ bản của hệ thống sản xuất

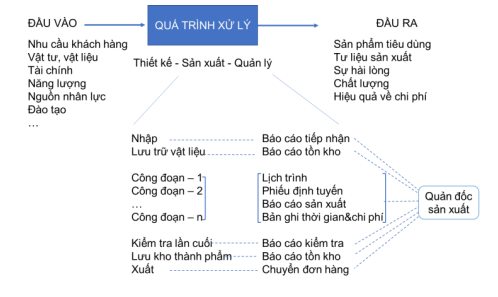

Hệ thống sản xuất là phần cốt lõi của doanh nghiệp sản xuất vì đó chính là khuôn khổ các hoạt động, mà trong hệ thống đó diễn ra việc tạo giá trị. I-P-O (viết tắt của các từ tiếng Anh Input – Processing – Output) là một cách mô tả ngắn gọn về hệ thống sản xuất gồm ba phần thiết yếu: đầu vào, biến đổi hay quá trình xử lý và đầu ra (xem hình dưới).

Mô hình cơ bản của một hệ thống sản xuất

Đầu vào bao gồm nhu cầu của người tiêu dùng đóng vai trò yếu tố kích thích để khuyến khích doanh nghiệp cung cấp sản phẩm; vật liệu, là các khoáng chất trong tự nhiên, chẳng hạn như than, quặng, hydrocacbon, và nhiều loại khác, được chuyển đổi thành các sản phẩm này. Để duy trì hoạt động này cần có nguồn tài chính và tiền, nhận được từ các khoản vay ngân hàng, từ các khoản đầu tư vốn của các cổ đông hoặc từ việc tái đầu tư lợi nhuận vào công việc kinh doanh. Trong đó, vốn lưu động là tiền dùng để mua nguyên vật liệu và trả công cho người lao động. Vốn cố định là tiền chi cho công cụ, máy móc và nhà xưởng. Năng lượng là đầu vào quan trọng của sản xuất vì nó tồn tại ở nhiều dạng khác nhau, như điện, khí nén, hơi nước, khí đốt hoặc than.

Quá trình xử lý bao gồm 3 phần chính là thiết kế, sản xuất và công tác quản lý. Thiết kế bao gồm việc tạo ra các kế hoạch cho sản phẩm sao cho chúng hấp dẫn, hoạt động tốt với chi phí thấp. Sản phẩm có thể được thiết kế bởi công nhân trong xưởng, nhân viên phác thảo hoặc kỹ sư, nhưng thường được xử lý bởi các chuyên gia kỹ thuật đã qua đào tạo. Yếu tố thứ 2 là Sản xuất. Sau khi có thiết kế kỹ thuật chi tiết, bước tiếp theo là sử dụng các thủ pháp kỹ thuật chế tạo. Quá trình này là sự kết hợp hiệu quả giữa máy móc, quy trình và con người được để đáp ứng các mục tiêu của công ty, cổ đông, nhân viên và khách hàng. Công tác Quản lý là đưa ra kế hoạch, tổ chức, chỉ đạo, kiểm soát và lãnh đạo của doanh nghiệp sản xuất để hoạt động hiệu quả và có lợi nhuận. Người quản lý có trách nhiệm với chủ sở hữu, nhân viên, khách hàng, công chúng và bản thân doanh nghiệp. Điều cần thiết là doanh nghiệp sản xuất kinh doanh phải tạo ra lợi nhuận nếu không sẽ thất bại.

Đầu ra của một hệ thống sản xuất là một sản phẩm, có thể là hàng hoá tiêu dùng hoặc tư liệu sản xuất. Hàng tiêu dùng là những sản phẩm mà mọi người mua để tiêu dùng hoặc sử dụng cá nhân, chẳng hạn như thực phẩm hoặc ô tô. Tư liệu sản xuất (thiết bị, nguyên liệu sản xuất) là những sản phẩm được các doanh nghiệp sản xuất mua để tiếp tục làm ra sản phẩm của họ.

Hệ thống này là sự tích hợp của các quy trình, máy móc, con người, cấu trúc tổ chức, thông tin, hệ thống điều khiển và máy tính, nhằm mục đích sản xuất sản phẩm kinh tế và đạt được hiệu suất cạnh tranh. Chênh lệch giữa giá trị đầu vào và giá trị đầu ra chính là giá trị được tạo ra thông qua hoạt động sản xuất. Kết nối đầu vào và đầu ra là một loạt các hoạt động hoặc quy trình, lưu trữ và kiểm tra.

Hệ thống quản lý sản xuất cần bao hàm và tích hợp:

- Các mục tiêu kinh doanh cụ thể để đáp ứng theo cách thức hiệu quả nhất về chi phí.

- Các hệ thống, bao gồm tập hợp các hệ thống con, được tích hợp dựa trên các chức năng, và phải được liên kết theo quá trình xử lý vật liệu.

- Một số phương tiện điều khiển các hệ thống con và hệ thống tổng thể.

- Thông tin và quy trình ra quyết định để vận hành đúng cách.

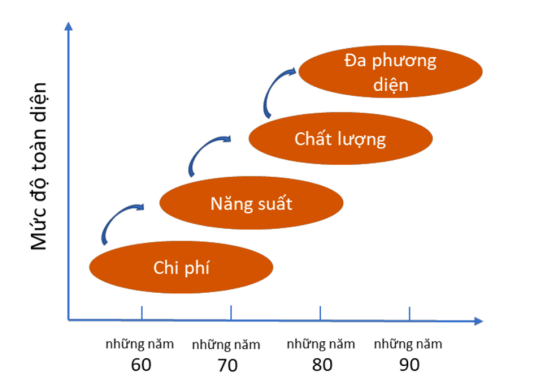

Sự phát triển của các biện pháp hiệu suất (Nguồn: K.K.B.Hon, 2005)

Việc quan trọng nhất đối với hệ thống sản xuất là cải thiện để giữ cho sản phẩm đạt chất lượng tốt trên các máy móc đảm bảo được hiệu suất cao trong nhà máy. Biện pháp hiệu suất có trọng tâm khác nhau trong các thời đại khác nhau và điều này cho thấy bản chất tiến hóa của đo lường hiệu suất như được mô tả trong hình trên.

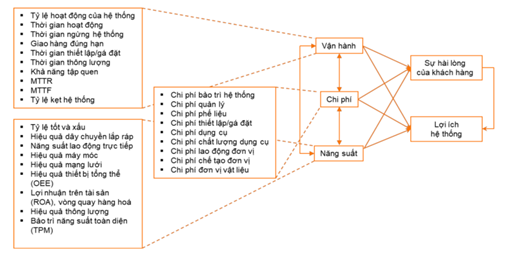

Tiếp cận đa phương diện để phát triển hệ thống sản xuất tốt

Hiện nay, để phát triển hệ thống sản xuất tốt cần các biện pháp tiếp cận đa phương diện. Ví dụ, mô hình đề xuất bởi Hwa- Young Jeong, Hae-Gill Choi chỉ ra ba đặc tính của hệ thống sản xuất: vận hành, chi phí và năng suất. Ba đặc tính này này ảnh hưởng qua lại chặt chẽ. Nghĩa là, đặc tính này có ảnh hưởng đến các đặc tính khác và tất cả các đặc tính đều có ảnh hưởng đến sự hài lòng của người dùng và lợi ích hệ thống.

- Vận hành có 10 thuộc tính: Tỷ lệ vận hành hệ thống, thời gian chạy, thời gian dừng hệ thống, giao hàng đúng thời gian, thời gian thiết lập, thời gian thông lượng, khả năng học tập, thời gian trung bình cần sửa chữa (MTTR), thời gian trung bình có lỗi (MTTF) và tỷ lệ kẹt hệ thống.

- Chi phí có 9 thuộc tính: Chi phí bảo trì hệ thống, chi phí quản lí, chi phí phế liệu, chi phí thiết lập, chi phí dụng cụ, chi phí chất lượng tổng thể, chi phí lao động đơn vị, chi phí sản xuất đơn vị và chi phí vật liệu đơn vị.

• Năng suất có 9 thuộc tính: Tỷ lệ thiết bị tốt và xấu, hiệu quả của dây chuyền lắp ráp, năng suất lao động trực tiếp, hiệu quả của máy móc, hiệu quả mạng lưới, hiệu suất thiết bị tổng thể (OEE), lợi nhuận trên tài sản (ROA), số vòng quay hàng hoá, hiệu quả thông lượng và bảo trì năng suất toàn diện (TPM).

Mô hình chất lượng hệ thống sản xuất

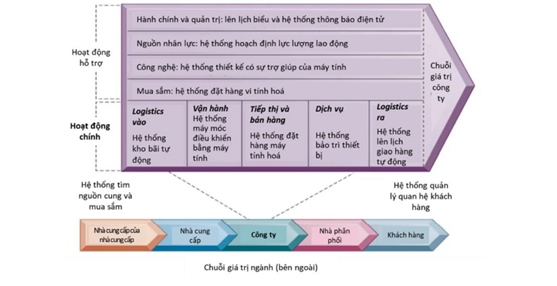

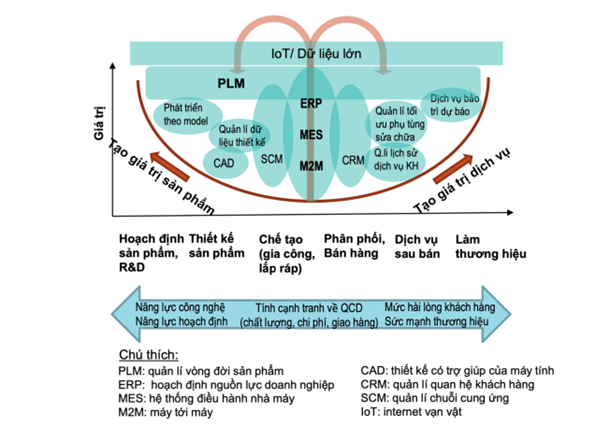

Sơ đồ chuỗi giá trị doanh nghiệp sản xuất

Có thể hình dung các doanh nghiệp sản xuất theo sơ đồ chuỗi giá trị sau.

Mô hình chuỗi giá trị công ty (Nguồn: D.Kroenke & R.Boyle, 2019)

Một doanh nghiệp sản xuất có chuỗi các hoạt động chính: logistics đầu vào → vận hành/ sản xuất → tiếp thị, bán hàng → dịch vụ → logistics đầu ra; cùng các hoạt động hỗ trợ: hành chính và quản trị, nguồn nhân lực; công nghệ, mua sắm. Tất cả cùng hợp nhất để tạo nên giá trị và lợi nhuận cho công ty. Song song với đó, công ty lại nằm trong chuỗi giá trị ngành (bên ngoài): Họ cần liên kết với chuỗi các nhà cung cấp phía trước và chuỗi các nhà phân phối phía sau, trước khi sản phẩm đến tay khách hàng cuối.

Các bộ phận chức năng được thành lập để i) thực hiện các hoạt động trong chuỗi giá trị nhằm tạo ra giá trị gia tăng cho sản phẩm sản xuất ra; đồng thời ii) thực hiện các hoạt động trong mạng lưới cung ứng để đưa được hàng hoá đến tay khách hàng. Tuỳ vào từng công ty có nhiều cách tổ chức các bộ phận chức năng khác nhau. Việc phân chia thành các bộ phận chức năng (phòng, ban,…) đơn giản hoá quản lý về mặt tổ chức. Trên thực tế, sự phối hợp liên bộ phận một cách thường xuyên rất quan trọng để thực hiện được đầy đủ nhiệm vụ của doanh nghiệp.

Hình 12 giúp phân tích sâu hơn vào chuỗi giá trị sản xuất của công ty. Đường cong nụ cười biểu diễn mức độ giá trị gia tăng theo các giai đoạn trong chuỗi giá trị từ tiền gia công/chế biến (R&D,…) cho đến hậu gia công/chế biến (…, dịch vụ và thương hiệu). Nếu thuần tuý gia công thì lợi nhuận biên thường sẽ đạt thấp nhất. Do vậy, cần chuyển từ tiếp cận sản xuất thuần tuý gia công với giá trị gia tăng thấp, sang tối ưu hoá từ đầu đến cuối. Giá trị gia tăng được tạo ra ở thượng nguồn (R&D, thiết kế) và hạ nguồn (giải pháp dịch vụ kỹ thuật) có xu hướng tăng tương đối mạnh mẽ so với các quá trình/công đoạn khác. Với các DNNVV, trong bối cảnh phát triển mạnh mẽ của công cụ thiết kế, mô phỏng số, tiếp cận đến phát triển, thiết kế sản phẩm không còn quá xa vời và đắt đỏ như trước đây (vốn là ưu thế tuyệt đối của các công ty, tập đoàn lớn, có tiềm lực tài chính mạnh).

Nhu cầu tối ưu hoá thông qua tích hợp tất cả các khu vực và nâng cao năng lực tính toán, phân tích là nổi bật trong thời đại số.

Chuỗi giá trị sản xuất – các hoạt động cốt lõi xuyên suốt

Như vậy, công nghiệp 4.0 kết hợp sản xuất và vận hành thực tế với công nghệ kỹ thuật số thông minh, máy học và dữ liệu lớn để tạo hệ sinh thái được kết nối tốt hơn và tổng thể hơn cho các công ty tập trung vào sản xuất và quản lý chuỗi cung ứng. Việc tích hợp theo chiều ngang môi trường sản xuất sẽ điều phối hoạt động của doanh nghiệp theo tổng thể, kết nối các quy trình riêng lẻ, thống nhất hoạt động và thông tin, nâng cao khả năng linh hoạt đối phó nhanh với thay đổi và các vấn đề phát sinh. Mặc dù ngày nay mọi công ty và tổ chức hoạt động khác nhau, họ đều phải đối mặt với một thách thức chung—nhu cầu về kết nối và truy cập vào thông tin chi tiết trong thời gian thực trong các quy trình, đối tác, sản phẩm và con người. Vì vậy, các doanh nghiệp Việt Nam hoạt động trong lĩnh vực sản xuất cần tập trung ứng dụng KH&CN, đổi mới sáng tạo trong mô hình tổ chức và cách thức kinh doanh của mình.